真空速凝爐操作規(guī)范:從技能精進(jìn)到安全運維的完整指南

真空速凝爐操作規(guī)范:從技能精進(jìn)到安全運維的完整指南

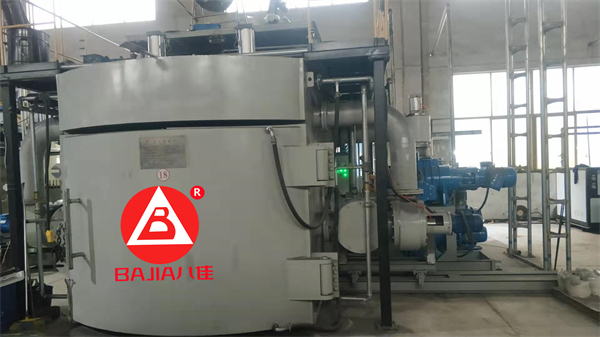

真空速凝爐作為制備高性能合金材料的核心裝備,其操作精度直接影響材料微觀組織與力學(xué)性能。真空速凝爐廠家洛陽八佳電氣從設(shè)備操控、風(fēng)險防控、長效維護(hù)三個維度構(gòu)建系統(tǒng)性操作框架,助力科研與生產(chǎn)人員實現(xiàn)設(shè)備效能大化。

一、核心操作技術(shù)精要

1. 設(shè)備認(rèn)知與預(yù)準(zhǔn)備

結(jié)構(gòu)解析:建立設(shè)備三維認(rèn)知模型,掌握感應(yīng)加熱系統(tǒng)(中頻/高頻)、真空獲得系統(tǒng)(分子泵+機(jī)械泵組)、冷卻循環(huán)單元(水冷機(jī)+應(yīng)急冷卻回路)的協(xié)同工作機(jī)制。

參數(shù)耦合:建立材料工藝數(shù)據(jù)庫,針對不同合金體系(如高溫合金、軟磁合金)制定標(biāo)準(zhǔn)化參數(shù)包,包含:

真空度:10?3Pa級基礎(chǔ)真空,工藝真空按材料蒸發(fā)特性分級控制;

加熱速率:5-30℃/min動態(tài)調(diào)節(jié),避免熱應(yīng)力開裂;

冷卻速率:0.5-5℃/s精準(zhǔn)控制,實現(xiàn)定向凝固組織;

2. 啟爐前安全檢查

泄漏檢測:采用氦質(zhì)譜檢漏儀對法蘭接口、觀察窗等密封部位進(jìn)行年度檢漏,確保漏率≤1×10??Pa·m3/s;

絕緣測試:使用500V兆歐表檢測加熱線圈絕緣電阻,標(biāo)準(zhǔn)值>100MΩ;

應(yīng)急驗證:每月模擬測試急停按鈕響應(yīng)時間(要求<0.5s)及冷卻水聯(lián)鎖保護(hù)功能;

3. 工藝過程控制

真空建立:執(zhí)行"機(jī)械泵預(yù)抽→羅茨泵增壓→分子泵高真空"三級啟動程序,真空度達(dá)標(biāo)時間控制在30min內(nèi);

功率加載:采用軟啟動策略,0-100%功率輸出分5階段遞增,每階段保持5min溫度穩(wěn)定;

數(shù)據(jù)采集:配置多通道記錄儀,同步監(jiān)測溫度場(±1℃精度)、真空度(±0.1Pa)、冷卻水溫(±0.5℃)等12項關(guān)鍵參數(shù);

二、全流程安全管控體系

1. 職業(yè)防護(hù)裝備

熱防護(hù):穿戴鋁箔復(fù)合防火服(EN ISO 11612標(biāo)準(zhǔn))、防熱輻射面罩;

呼吸防護(hù):配備正壓式空氣呼吸器,應(yīng)對真空脂揮發(fā)等有機(jī)污染;

應(yīng)急裝置:爐體周邊設(shè)置緊急噴淋裝置,輻射熱防護(hù)距離≥2m;

2. 危險源管控

氣體安全:安裝氧含量在線監(jiān)測儀(量程0-1000ppm),爆炸下限(LEL)<25%時自動報警;

電氣安全:實施TN-S接地系統(tǒng),設(shè)備外殼接地電阻<4Ω,主回路安裝相序保護(hù)器;

防爆設(shè)計:爐體承壓部件按1.5倍工作壓力進(jìn)行水壓試驗,安全閥開啟壓力設(shè)定值≤0.1MPa;

3. 應(yīng)急處置預(yù)案

真空泄漏:立即切斷加熱電源,啟動氮氣破空程序(破空速率<0.5L/s);

冷卻失效:觸發(fā)三級報警,30s內(nèi)未恢復(fù)則強(qiáng)制啟動應(yīng)急冷卻泵;

火災(zāi)應(yīng)對:優(yōu)先使用D類干粉滅火器,禁止用水基滅火劑接觸高溫爐體;

三、預(yù)防性維護(hù)策略

1. 周期性保養(yǎng)計劃

日檢:冷卻水流量(>8L/min)、真空規(guī)管清潔度、急停按鈕功能;

周檢:機(jī)械泵油位(觀察窗1/2-2/3處)、擴(kuò)散泵油品污染度(NAS 1638等級≤8級);

年檢:分子泵葉輪動平衡檢測(振動速度<2.8mm/s)、加熱室真空烘烤除氣(300℃×24h);

2. 關(guān)鍵部件維護(hù)

密封組件:每50次啟停更換O型圈,氟橡膠材質(zhì)適用溫度范圍-20℃~200℃;

加熱元件:紅外測溫儀檢測鉬帶/石墨管均勻性,溫差>15℃時進(jìn)行阻值匹配;

真空規(guī)管:每月零點校準(zhǔn),使用氬氣進(jìn)行跨度校準(zhǔn)(600-10?3Pa全量程);

3. 智能維護(hù)升級

狀態(tài)監(jiān)測:安裝振動傳感器監(jiān)測分子泵軸承狀態(tài),預(yù)警閾值設(shè)定為7.1mm/s(ISO 10816-3標(biāo)準(zhǔn));

能效優(yōu)化:通過功率因數(shù)校正裝置將設(shè)備PF值提升至0.95以上,年節(jié)電量可達(dá)15%;

數(shù)字孿生:建立設(shè)備三維數(shù)字鏡像,模擬預(yù)測爐襯壽命、加熱效率衰減曲線;

通過構(gòu)建"操作標(biāo)準(zhǔn)化-安全體系化-維護(hù)智能化"的三維管理模式,真空速凝爐的運行可靠性可達(dá)99.5%以上,設(shè)備綜合效率(OEE)突破85%。建議操作人員每半年參與專項技能復(fù)訓(xùn),持續(xù)更新材料工藝知識庫,以適應(yīng)先進(jìn)制造領(lǐng)域?qū)μ胤N冶金裝備的嚴(yán)苛要求。

免責(zé)聲明:本站部分圖片和文字來源于網(wǎng)絡(luò)收集整理,僅供學(xué)習(xí)交流,版權(quán)歸原作者所有,并不代表我站觀點。本站將不承擔(dān)任何法律責(zé)任,如果有侵犯到您的權(quán)利,請及時聯(lián)系我們刪除。

相關(guān)推薦

電話

電話 微信

微信

留言

留言 TOP

TOP